硼泥是以硼矿石为原料,采用碳解法由纯碱和二氧化碳分解生产硼砂剩余的废弃物,每吨硼砂大约排出4一5吨硼泥,由于其碱性强和易使土地板结等特点,严重污染环境,仅辽宁省硼泥累积量约有500万t以上。我国化工和环保学者对综合治理硼泥作了大量的工作,如污水处理中的中和剂、制备氧化镁等,但都处于研究阶段,除极少量硼泥被应用于建筑粘结剂外,大量的硼泥废弃堆积,急待开发利用。玻璃陶瓷它兼玻璃与陶瓷的特点,具有一系列优良的性能,广泛应用于建筑、机械工程、生物医学、电磁学等领域。利用硼泥制备玻璃陶瓷,文献上还没有报道,采用DTA、XRD、SEM等分析手段,研究不同烧结温度和烧结时间对玻璃陶瓷显微结构的影响。

1实验

1. 1原料

实验采用原料硼泥、铁尾矿和纷煤灰,具体化学组成见表l。

表1硼泥、铁尾矿和粉煤灰的化学组成

Tablel Chemical compositions of ferrous tailings, fly ash and boron mud

|

名称 |

组成(%) |

|

SiO2 |

Al2O3 |

CaO |

MgO |

TFe |

B2O3 |

R2O |

灰分 |

|

化工厂硼泥 |

26.43 |

1.78 |

2 .11 |

40.26 |

10.11 |

2.62 |

1.64 |

10.75 |

|

粉煤灰 |

45.65 |

15.45 |

17.05 |

1.62 |

9.12 |

|

|

11.11 |

|

铁尾矿 |

75.91 |

0.65 |

1.82 |

1.51 |

11.69 |

|

|

8.42 |

1. 2组分选择的理论依据

从玻璃的形成条件看,其组分中必需含有可以形成玻璃的氧化物,最主要的氧化物是SiO2、B2O3和P2O5,但由于硼泥组成中SiO2、Al2O3和CaO含量相对较低,MgO含量偏高,不能形成玻璃,必须添加其它原料以解决硅、钙、铝的含量偏低的问题。辅助原料有粉煤灰和铁尾矿,将硼泥、粉煤灰和铁尾矿按一定比例混合后,熔制成玻璃的化学成分见表2。

表2 试样玻璃的主要化学成分

Table2 Mailn composition of basic glass

|

化学组成(%) |

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

FeO |

Na2O |

B2O3 |

|

水淬料 |

46.1 |

9.15 |

7.10 |

23.92 |

10.54 |

1.12 |

2.08 |

0.78 |

试样的制备采用烧结法工艺,具体工艺条件为:原料经称量均匀混合后,置于氧化铝坩埚内,放入二硅化铝炉中在1480℃下熔融2小时,水淬成玻璃颗粒,烘干后研磨成0.074mm的玻璃粉,分别装入氧化铝坩埚内,放入硅碳棒炉中进行烧结,烧结温度分别为701℃、741℃、781℃、821℃和861℃,烧结时间分别为1h、2h、3h、4h和5h,分别测定其等温烧结收缩曲线;然后升温至930℃,晶化时间为4h,使玻璃颗粒晶化,经退火冷却至室温,制得玻璃陶瓷试样。

1. 3分析方法

将部分0. 074mm水淬玻璃试样,一部分使用日本TGA/SDTA/PSC851e热重分析仪进行测定,升温速率分别取15℃·min-1,参考试样为α一Al2O3;将部分玻璃陶瓷试样研磨至0. 074mm,采用D/max-rb型X-衍射仪进行XRD分析;将玻璃陶瓷试样磨平、抛光在显微镜下观察其宏观组织形态,并再1%浓度的氢氟酸下腐蚀20秒,采用日本岛津公司SSX-550扫描电子显微镜对试样进行SEM显微分析,观察试样的显微结构。

试样的体密度根据阿基米德定律,采用静水力学法测定,质量采用电子称,称量精度0. 0001 g。通过质量比体积计算出密度。

试样的显微硬度采用上海光学仪器厂HXD-1000显微硬度仪,载荷为0. 49N, 4点测试取平均值。

2实验结果与分析

2. 1烧结机理

烧结的现象与机理是十分复杂的,研究的玻璃粉末烧结是在有液相参与的情况下进行的烧结,但烧结温度高于析晶温度和烧结温度低于析晶温度时是不同的。当烧结温度低于析晶温度时,可以定义为纯液相烧结,在颗粒之间的液相可以产生毛细管压力,从而引起颗粒间的压力,并使颗粒易于滑动,由于同样的毛细管压力而引起固相颗粒的溶解和淀析,使试样致密化,属于粘性流动机理。烧结时液相的出现会使烧结速率加快,其液相烧结的推动力是表面能,烧结过程可分为颗粒重排、颗粒溶解沉析等阶段所组成。当烧结温度高于析晶温度时,体系中出现了大量晶体,此时系统已属既有液相又有固相的烧结,其烧结按近于陶瓷中有液相参与的烧结。此烧结过程颗粒重排难度加大,流动传质速度慢,烧结致密化速率低。

2. 2熔制特性

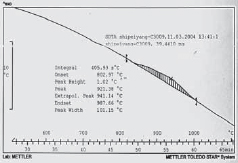

根据硼泥化学成分中SiO2, Al2O3, CaO含量低的特点,引入适量的铁尾矿和粉煤灰,在不影响形成玻璃的前提下,尽可能多的使用硼泥,当硼泥占总量的50%时。熔制成玻璃试样的DTA曲线如图1所示。由图1可见,试样的起始析晶温度为811℃,析晶峰温度为921 ℃。

图1基础玻璃的DTA曲线

Fig.l DTA curve of system class

2. 3烧结收缩率的变化

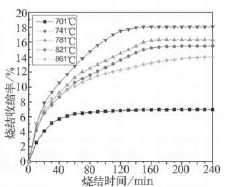

在不同温度下等温烧结收缩率结果如图2所示。从图2中可以看出,随着烧结温度的升高,反应速率加快,烧结反应时间明显缩短。在研究的体系下,析晶之前烧结有利于使气孔等缺陷减少,致密度提高,若烧结温度高于析晶温度,将使烧结速率明显降低。

图2不同温度下等温烧结收缩率

Fig.2 Isotherm of sintering shrinkage under different temperature

2. 3析晶相确定

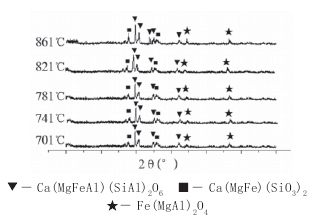

图3为试样玻璃陶瓷不同烧结温度下的XRD图谱。图3显示了当烧结温度低于析晶温度时,图中各玻璃陶瓷试样的主晶相均为钙铁辉石,晶相中还含少量铁镁尖晶石和的铁镁橄榄石,析晶相成分变化不大。

图3不同烧结温度的XRD图谱

Fig.3 XRD diagram of glass-ceramics at different sintering temperature

2. 4显微形貌

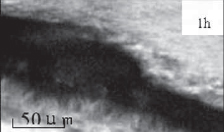

图4为不同烧结温度下的玻璃陶瓷显微镜照片。由图4可见,当烧结温度低于析晶温度时,随着烧结温度的升高,试样表面趋于平整,缺陷减少;当烧结温度高于析晶温度时,玻璃陶瓷试样的缺陷逐渐增多。这是因为研究的烧结属于液相烧结,随着烧结温度的升高,液相量增加,有利于烧结的进行,缺陷随之相应的减少;当烧结温度高于析晶温度时,由于晶体的析出阻碍了烧结的进行,使缺陷增加,最佳烧结温度为781℃。

图4不同烧结温度下的玻璃陶瓷显微镜照片

Fig.4 Microscope photographs of glassceramics at different temperature

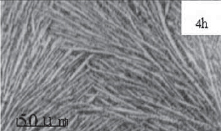

图5显示了不同烧结时间对玻璃陶瓷结构的影响,6组试样的细长裂痕随烧结时间的延长,试样内部的孔逐渐封闭变为平坦。随着时间的延长,颗粒间的液相量增加,使颗粒易于滑动,从而改养了颗粒堆积特点,其结果使坯体收缩和缺陷减少,烧结时间最佳为4h左右。

图5 不同烧结时间的玻璃陶瓷显微镜照片

Fig.5 Microscope photographs of glass ceramics at different sintering time

2. 5性能变化

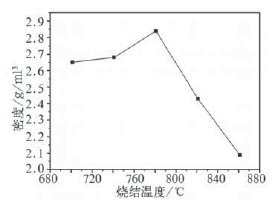

图6为烧结温度与玻璃陶瓷密度的关系。由图6可以发现,当烧结温度低于析晶温度时,密度有一个上升的趋势,在781℃时达到最高值2. 84g/m13;这是因为烧结温度升高有利于液相烧结的进行,烧结速率加快,使缺陷减少,致密性增加。当烧结温度高于析晶温度时,玻璃陶瓷的密度下降较快。这是因为上述原因,导致玻璃陶瓷内部出现裂痕和孔等缺陷造成其体积相对增加,密度减小。

图6烧结温度与试样密度的关系

Fig.6 Relationship between sintering temperature and density of the samples

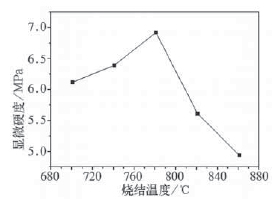

图7烧结温度与试样显微硬度的关系

Fig.7 Relationship between sintering temperature and micro hardness of the samples

图7为烧结温度与试样显微硬度的关系。从图7中可以发现,显微硬度呈上升的趋势,在781℃时达到最高值6. 92GPa;当烧结温度高于析晶温度时,玻璃陶瓷的显微硬度下降较快。这是因为上述原因,导致玻璃陶瓷内部的缺陷造成的。

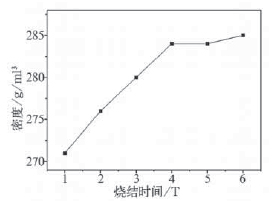

图8烧结时间与玻璃陶瓷密度的关系

Fig.8 Relationship between sintering time and density of the samples

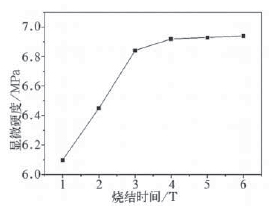

图9烧结时间与玻璃陶瓷显微硬度的关系

Fig.9 Relationship between sintering time and micro hardness of the samples

图8为烧结时间与玻璃陶瓷密度的关系。从图8可以看出,烧结时间的延长密度增加,当达到4h时趋于平缓。这说明时间的延长有利于烧结的完全,使玻璃陶瓷更致密,具体原因同上述。

图9为烧结时间与玻璃陶瓷显微硬度的关系。从图9可以发现,随烧结时间的延长,玻璃陶瓷的显微硬度增加,当烧结时间达到3h时,趋于平缓,说明致密性增加有利于强度增大。综上所述,研究的最佳烧结时间为4h。

3结论

(1)硼泥玻璃陶瓷的起始析晶温度为811℃,析晶峰温度为921℃。

(2)硼泥微晶玻璃中的晶粒集合体呈枝晶和块状晶体。

(3)烧结温度的升高,有利于密度和显微硬度的增加,但不能高于析晶温度,最佳的烧结温度为781℃。

(4)烧结时间的延长,有利于密度和显微硬度的增加,最佳烧结时间为4h。 |